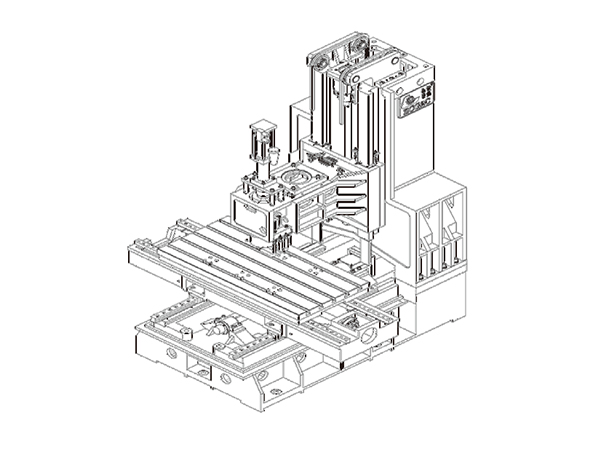

cnc加工中心与其他数控机床一样,对比普通机床来说,主要优势就在于程序控制刀具和机床主轴进行零件加工,而且加工中心的可加工零件更加复杂,可加工内容也更多,但是程序的编制以及加工工艺确定的前提,就是零件图纸的工艺分析,下面米科尼小编就为大家介绍cnc加工中心零件图纸工艺分析内容与零件轮廓的分析方法,以供大家参考。

一、cnc加工中心零件图纸工艺分析内容

1、分析构成零件轮廓的几何条件:零件的轮廓是由许多不同的几何要素所组成的,如直线、圆弧、二次曲线等,各几何要素之间的连接点成为基点,基点坐标是编程中必需的重要数据。

2、分析零件尺寸公差要求:分析零件图样上的尺寸公差要求,目的是确定控制尺寸精度的加工工艺,如刀具类型及其几何角度的选择、切削用量的确定等。还可进行一些编程尺寸的简单换算,如将标注有公差要求的尺寸取其中值作为编程的尺寸依据等。

3、分析零件形状和位置公差要求:分析图样上给定的形状和位置公差要求,便于确定其定位基准和检测基准,并尽量使它们与设计基准一致,还可根据加工需要进行一些技术处理,以有效的控制其形状和位置误差。

4、分析零件表面粗糙度要求:对于切削加工来说,分析表面粗糙度要求是合理选择机床、刀具及切削用量的重要依据;对于电加工来说,则是合理选择电参数的主要依据。

5、分析零件加工的其他要求:包括被加工零件的材料和毛坯(或半成品)状况、件数及热处理等方面。

二、cnc加工中心零件轮廓几何条件分析方法

由于cnc加工中心的数控系统一般只能作直线插补和圆弧插补的切削运动,所以如果零件轮廓是非圆曲线,数控系统就无法直接实现插补,而需要通过一定的数学处理。

加工中心零件轮廓几何条件数学处理的方法是,用直线段或圆弧段去逼近非圆曲线,逼近线段与被加工曲线交点成为节点。在手工编程时,要计算构成零件轮廓的每一个基点和节点的坐标,在自动编程时要对构成零件轮廓的所有几何元素进行定义。

但由于设计等多方面原因,有时会遇到构成零件轮廓的几何元素的条件不充分的情况,如圆弧与直线、圆弧与圆弧在图样上相切,可依据图样上给出的尺寸,计算相切条件时却变成了相交或相离状态,从而导致编程无法进行。当审查与分析图样时,发现构成零件轮廓的几何元素的条件不充分时,应及时与零件设计者协商解决。

以上就是米科尼小编为大家介绍的加工中心零件图纸工艺分析内容,希望能对大家有所帮助。加工零件的图纸分析直接决定着零件的批量生产效率以及零件加工质量,所以基本在所有的不同批次的零件加工前,都要进行图纸分析,这也是编程人员以及实际机床操作人员要掌握的基本技能。洛阳米科尼精密机械有限公司是专注于各类机床研发、制造、销售与服务的加工中心厂家,主要产品包括小型加工中心、数控铣、龙门加工中心、雕铣机等,产品广泛应用与模具加工、汽车零部件加工、仪器仪表加工等领域,并深受广大客户的认可,如有需要可以在我们的网站留言,或者拨打客服电话进行详细咨询。