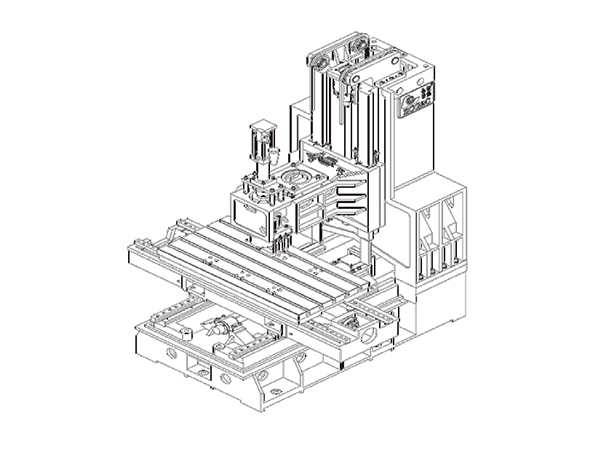

在许多的复杂零件机加工过程中,加工中心以其可实现多种加工形式的特点被广泛使用,加工中心进行加工时,主要工艺参数是依靠切削用量手册而定的,但在选取背吃刀量时却需要一定的经验和刀具、机床性能,那加工中心背吃刀量根据什么确定呢?进给速度又该怎么选择呢?下面米科尼小编就为大家详细介绍背吃刀量与进给速度的选择原则,以供大家参考。

一、加工中心背吃刀量确定原则

cnc数控加工中心的背吃刀量由机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率,具体原则如下:

1、在工件表面粗糙度值要求为Ra12.5μm~25μm时,如果数控加工中心的加工余量小于5mm~6mm,粗加工一次进给就可以达到要求,但在余量较大、工艺系统刚性较差或机床动力不足时,可分多次进给完成。

2、在工件表面粗糙度值要求为Ra3.2μm~12.5μm时,可分粗加工和半精加工两步进行。粗加工时的背吃刀量选取同前。粗加工后留0.5mm~1.0mm余量,在半精加工时切除。

3、在工件表面粗糙度值要求为Ra0.8μm~3.2μm时,可分粗加工、半精加工、精加工三步进行。半精加工时的背吃刀量取1.5mm~2mm。精加工时背吃刀量取0.3mm~0.5mm。

二、加工中心进给速度选择原则

在确定了背吃刀量后,加工中心的进给速度也需要根据实际加工要求进行选取,而不是统一的参照给定数值,同样也是需要实际经验来确定的。进给速度主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取,上限受加工中心刚度和进给系统的性能限制,选取原则为:

1、当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100~200m/min范围内选取。

2、在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50m/min范围内选取。

3、当加工精度,表面粗糙度要求高时,加工中心的进给速度应选小些,一般在20~50m/min范围内选取。

4、刀具空行程时,特别是远距离“回零”时,可以选择加工中心数控系统设定的进给速度上限。

关于加工中心背吃刀量根据什么确定,以上就是米科尼小编为大家整理的全部内容,希望能对大家有所帮助。其实加工中心切削用量的确定不仅仅需要确定背吃刀量和进给速度,同时还需要使主轴转速、背吃刀量和进给速度三者能相互适应才行。洛阳米科尼精密机械有限公司是一家集研发、制造、销售、服务于一体的数控加工中心厂家,产品被广泛用具各种精加工市场,有着较为完善的技术服务支持,如有需要可以在我们的网站留言,或者拨打客服电话进行详细咨询。